近日,GB50646-2020《特種氣體系統工程技術標準》發布,2020年10月1日起實施。

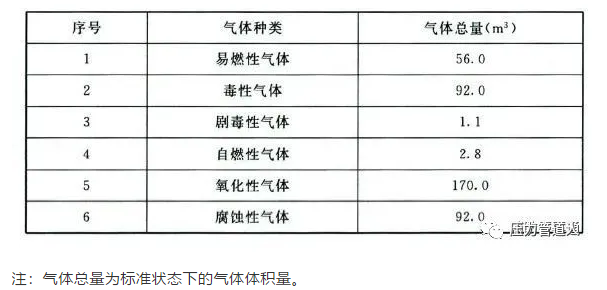

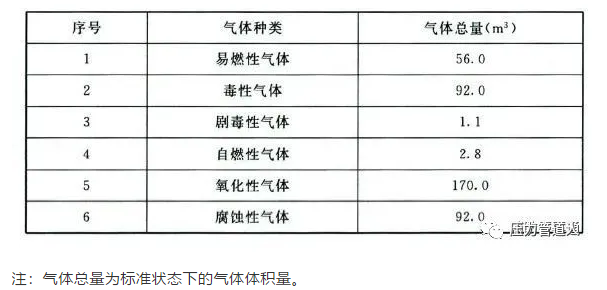

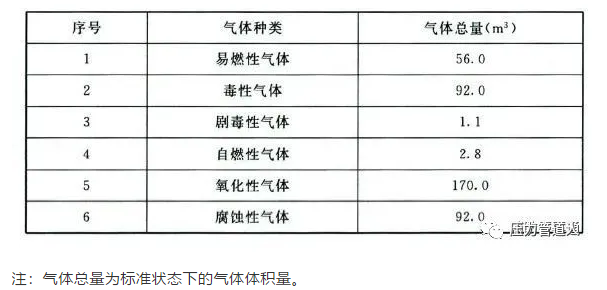

Technical standard for specialty gas system engineering2020年 第59號住房和城鄉建設部關于發布國家標準《特種氣體系統工程技術標準》的公告現批準(特種氣體系統工程技術標準》為國家標準,編號為GB 50646-2020,自2020年10月1日起實施。其中,第3.1.5(1、2)、3.1.6、3.2.5、3.2.6、3.2.7、3.3.7、3.3.8、4.2.1(2、5、6)、4.3.1、4.4.4、4.4.7、5.2.1(1、2、3、4、5)、5.2.3(1、2、3)、5.2.6、5.4.5、6.1.3、6.1.4、6.2.6、7.2.1、7.2.9、9.1.3、9.2.5、9.2.6(1),9.3.2、9.3.15、9.3.17、10.6.2(7)、10.7.2條(款)為強制性條文,必須嚴格執行。原國家標準(特種氣體系統工程技術規范》GB 50646-2011 同時廢止。本標準在住房和城鄉建設部門戶網站( www. mohurd. gov. cn)公開,并由住房和城鄉建設部標準定額研究所組織中國計劃出版社出版發行。根據住房城鄉建設部《關于印發(2017年工程建設標準制訂、修訂及相關工作計劃>的通知建標[2016]248號)的要求,由信息產業電子第十一研究院科技工程股份有限公司和中國電子系統工程第二建設有限公司會同有關單位共同編制完成。本標準在編制過程中,編制組根據我國特種氣體系統各類站房的設計、建造和運行的實際情況,進行了廣泛的調查研究,同時考慮我國特種氣體的技術來源情況,對國外的有關標準進行了研讀,并在全國范圍內廣泛向有關單位或個人征求意見的基礎上,修改、完善標準,最后經審查定稿。本標準的主要技術內容是:總則、術語、特種氣體站房、特種氣體工藝系統、生命安全系統、特種氣體管道輸送系統、建筑結構、電氣與防雷、公用工程、特種氣體系統工程施工、特種氣體系統工程驗收等。本標準修訂的主要技術內容是1.取消規范中的第5章“硅烷站”的設置,根據其專業內容分別并入第3章至第9章的相關章節。2.合并規范中的第10章“給水排水及消防”和第11章“采暖通風與空氣調節”,合并后為新標準的第9章“公用工程”。3.根據我國工程建設的實際情況及國外相關規范的內容,修改了第3章“特種氣體站房”的部分內容。4.將第11章“特種氣體系統驗收”的部分內容納入該章節的條文說明。本標準中以黑體字標志的條文為強制性條文,必須嚴格執行。本標準由住房和城鄉建設部負責管理和對強制性條文的解釋,由工業和信息化部負責日常管理,由信息產業電子第十一設計研究院科技工程股份有限公司負責具體技術內容的解釋。在執行本標準的過程中,請各單位結合工程實踐,認真總結經驗,如發現需要修改或補充之處,請將意見和有關資料寄至信息產業電子第十一設計研究院科技工程股份有限公司(地址:四川成都市雙林路251號;郵編:610021;傳真:028-84333172;E-mail:edrill @ edri.cn),以供今后修訂時參考。本標準主編單位:信息產業電子第十一設計研究院科技工程股份有限公司本標準主要起草人員:李驥 吳軍 閆詩源 薛長立 黃勇 李東升 江元升 歐華星 夏雙兵 陸崎 張家紅 王凌旭 宋燕 錢春健 朱梅君 薛首文 毛冬凱 胡天碧 王鵬亮 顧愛軍本標準主要審查人員:鄭秉孝 侯文川 崔永祥 劉小嬌 薛東升 姜劍鋒 周禮譽 張志輝 孫效義1.0.1 為了在電子工業工廠特種氣體系統及配套裝置的工程設計、施工及驗收中貫徹國家現行法律、法規,滿足產品生產要求,確保人身和財產安全、做到安全適用、技術先進、保護環境、節約能源、經濟合理,制定本標準。1.0.2 本標準適用于新建、改建、擴建的電子工業的特種氣體系統工程中的設計、施工和驗收。1.0.3 本標準不適用于特種氣體的制取、提純、灌裝等生產及配套裝置的工程設計、施工和驗收。1.0.4 特種氣體系統工程的設計、施工及驗收除應符合本標準的規定外,尚應符合國家現行有關標準的規定。電子產品生產外延、化學氣相沉積、刻蝕、摻雜等工藝中使用的自燃性、易燃性、劇毒性、毒性、腐蝕性、氧化性、惰性等特殊氣體。2.0.2 自燃性氣體 pyrophoric gas也稱作發火氣體,是指在空氣中等于或低于 54°C時可能自燃的易燃氣體。2.0.3 易燃性氣體 flammable gas-種在 20℃和標準壓力101.3kPa狀態時空氣混合有-定易燃范圍的氣體。2.0.4 劇毒性氣體 highly toxic gas半致死濃度(空氣中吸入4h)小于或等于100mL/m3的氣體。半致死濃度(空氣中吸入4h)大于100mL/m3但不超過2500mL/m3的氣體。2.0.6 腐蝕性氣體 corrosive gas對材料或人體組織通過接觸產生化學反應引起可見破壞或不可逆變化的氣體。2.0.7 氧化性氣體 oxidizing gas-般通過提供氧氣,比空氣更能導致和促使其他物質燃燒的任何氣體。2.0.9 低蒸汽壓力氣體 low vapor pressure gas2.0.10 特種氣體系統 specialty gas system特種氣體的儲存、輸送與分配過程的設備、管道和附件的總稱。2.0.11 大宗硅烷系統 bulk silane system是指包括ISO標準集裝瓶組、長管拖車、鋼瓶集裝格、Y型臥式鋼瓶,或總的水容積超過 250L的硅烷系統。2.0.12 大宗特種氣體系統 bulk specialty gas system-般指單個氣體設備容積大于400L的特種氣體儲存和送氣系統。2.0.13 液態特種氣體系統 liquid specialty gas system是指以液態輸送、分配,在用戶終端進行汽化的特種氣體系統。2.0.14 氣體探測系統 gas detector system(GDS)設置在特種氣瓶柜、氣瓶架、閥門箱、閥門盤及其他特種氣體輸送設備與管道所覆蓋區域,通過檢測本質氣體或關聯氣體在空氣中的濃度來判斷本質氣體的泄漏,從而發出聲光報警信號、提供探測數據的系統。2.0.15 氣體管理系統 gas management system(GMS)包含特種氣體探測系統、應急處理系統、工作管理系統、監視系統、數據傳輸與處理系統的氣體管理與控制系統的統稱。2.0.16 生產區 fabrication area電子生產廠房內布置生產設備及相關的研發、測試的區域,有些生產過程將使用危險性生產材料,該區域為生產廠房的核心區域。2.0.17 特種氣體間 specialty gas room電子生產廠房放置特種氣瓶柜、氣瓶架、臥式氣瓶、氣瓶集裝格、尾氣處理裝置等氣體設備,并通過管道向生產設備輸送特種氣體的房間。2.0.18 特種氣體站 specialty gas station電子工廠放置臥式氣瓶、氣瓶集裝格、IS0標準集裝瓶組、長管拖車、尾氣處理裝置等氣體設備,并通過管道向用生產廠房氣設備輸送特種氣體的獨立建(構)筑物。2.0.19 特種氣體站房 specialty gas station and room2.0.20 硅烷站 silane station是指放置硅烷或硅烷混合氣體鋼瓶、鋼瓶集裝格、臥式鋼瓶、長管拖車或ISO標準集裝瓶組、硅烷氣化裝置、尾氣處理裝置、電氣裝置等,并通過管道向生產廠房供應硅烷氣體的獨立建(構)筑物或區域。2.0.21 氣瓶集裝格the bundle of gas cylinders用專用金屬框架固定,采用集氣管將多只氣體鋼瓶接口并聯組合的氣體鋼瓶組單元。2.0.22 ISO標準集裝瓶組 ISO module采用集氣管將氣體鋼瓶、長管鋼瓶或氣瓶集裝格相互連接并安裝在專用金屬框架上的組合集裝模塊。2.0.23 氣瓶柜 gas cabinet(GC)2.0.25 閥門箱 valve manifold box(VMB)特種氣體在輸送過程中使用的封閉式管道分配箱體,用于向-個或多個工藝設備提供特種氣體。2.0.26 閥門盤 valve manifold panel(VMP)特種氣體在輸送過程中使用的開放式管道分配裝置,用于向-個或多個工藝設備提供特種氣體。2.0.27 尾氣處理裝置 local scrubber自燃性、易燃性、劇毒性、腐蝕性等氣體的排氣與吹掃氣體的現場處理裝置,處理后的尾氣達到規定排放濃度,并排入用氣車間的排氣管道。2.0.28 臥式氣瓶 horizontal cylinder用于儲存較多特種氣體的氣瓶。-般水容積為450L、950L。2.0.29 限流孔板 restrict flow orifice(RFO)2.0.30 過流開關 excess flow switch(EFS)2.0.31 負壓氣源 sub-atmospheric gas source(SAGS)1型:在標準溫度和壓力下,鋼瓶內和閥門出口均為負壓的氣源。2型:在標準溫度和壓力下,鋼瓶內為正壓,閥門出口為負壓的氣源。不同氣體混合后即發生化學反應,釋放出能量并對環境產生危害作用的特性。用氮氣或惰性氣體對特種氣體系統內的本質氣體或工作氣體進行置換的過程。集成切斷閥門、調壓閥、過濾器、壓力計等零部件的專用設施。2.0.36 半致死濃度 lethal concentration 50(LC50)在空氣中使健康的成年大白鼠連續吸入1h,能引起受試白鼠在14d內死亡-半的氣體的濃度。2.0.37 爆炸濃度下限值 low explosion limit(LEL)易燃性氣體在空氣或氧化氣體中發生爆炸的濃度下限值。2.0.38 最高允許濃度值threshold limit value(TLV)毒性氣體在空氣中的濃度小于該值時,充分且持續暴露于該環境中的作用人員的健康不會受到損害。2.0.39 最高允許濃度值-時間加權平均允許濃度 limit value- time weighted average(TLV-TWA)threshold作業人員按每天8h,每周5d工作制工作,健康不會受到損害的毒性氣體時間加權平均濃度。3.1.1 特種氣體站房應布置在獨立的建(構)筑物或生產廠房的特種氣體間內。3.1.2 布置在生產廠房內的特種氣體間,可采用氣瓶柜、氣瓶架、臥式氣瓶、氣瓶集裝格等向生產設備供應特種氣體。3.1.3 布置在單獨建(構)筑物的特種氣體站,可采用氣瓶集裝格、臥式氣瓶、ISO標準集裝瓶組、長管拖車等向生產設備供應特種氣體。3.1.4 布置在生產區的特種氣體設備應符合下列規定:1 特種氣體的最大允許使用儲存量應符合表3.1.4的規定;3 生產區應設置自動消防噴淋系統,并應用防火隔墻與其他區域相互隔離;當特種氣體的使用儲存量超過表3.1.4規定的數量時,應設置特種氣體間。

3 特種氣體間的設計應符合現行國家標準《建筑設計防火規范》GB50016的有關規定。3.1.6 當生產廠房內的自燃性特種氣體的儲存量超過57m3時,應設置獨立的特種氣體站。3.1.7 生產廠房內生產區的低蒸汽壓力特種氣體設備宜靠近生產設備布置。3.1.8 特種氣體間應集中布置在生產廠房一樓或其他輔助樓層,位置宜靠外墻。3.1.9 特種氣體間的附近區域宜布置貨運通道、貨運電梯等運輸設施。3.2.1 特種氣體應根據其物理化學性能及安全特性進行分類和工程設計。3.2.2特種氣體站房的生產的火災危險性類別應符合現行國家標準《建筑設計防火規范》GB 50016的有關規定。3.2.3 生產廠房內的特種氣體間根據氣體性質宜分為易燃性氣體間、毒性(腐蝕性)氣體間、惰性(氧化性)氣體間、劇毒性氣體間等。3.2.4 獨立的特種氣體站根據氣體種類、兼容性等因索應分為不同種類的特種氣體間。3.2.5 大宗硅烷系統氣體設備應布置在獨立的開敞式建筑,不得布置在地下室。開敞式建筑應帶屋頂遮蓋,外墻面的遮擋部分不得大于三面,且墻體與墻體之間、墻體與屋頂結構之間應設置自然通風的空間。硅烷容器與四周障礙物的最小距離小于障礙物高度的2倍時,大宗硅烷系統應設置機械通風。3.2.6 硅烷站內大宗容器之間以及容器與工藝氣體盤之間的距離小于9m時,應設置 2h以上的防火隔斷。3.2.7 硅烷氣瓶柜內的硅烷鋼瓶應固定在鋼架上,兩個鋼瓶之間應采用鋼板隔離,鋼板厚度應大于或等于6mm。3.2.8 非大宗硅烷系統氣體設備可放置在室內,不得建在地下室。3.2.9 布置在開敞式建筑中的大宗硅烷站應在設備區域設置防雨防曬措施。3.3.1 不相容特種氣體的氣瓶架應布置在不同房間里;當布置在同一房間時,氣瓶架之間的距離應大于6m。3.3.2 同時具有易燃性和毒性氣體的設備應放在易燃性氣體間。3.3.3 特種氣體房間內的氣瓶柜、氣瓶架、尾氣處理裝置、氣瓶集裝格等設備宜靠墻布置,具有相同或相近性質的氣體設備應布置在一起。3.3.4 特種氣體間的中間通道寬度不得小于2m,特種氣體設備的布置應預留滿足設備運輸、維修與操作、安全逃生的空間。3.3.5 液化特種氣體設備和系統應根據其氣體特性設置加熱裝置。3.3.6 液化特種氣體設備應設置不同種類的磅秤裝置。3.3.7 劇毒性特種氣體供應間應配置專用容器或堵漏工具、排風裝置和劇毒性特種氣體在事故狀態下的排風處理裝置。3.3.8 劇毒性特種氣體供應間應設置雙鎖安全門、防盜窗和防止人員入侵的技術防范設施。3.3.9 特種氣體站房內特種氣體生產儲量達到重大危險源的數量時,設計應符合現行國家標準《危險化學品重大危險源辨識》GB18218的有關規定。3.3.10 特種氣體系統的電氣控制室的設計應符合下列規定:1 電氣控制室應布置在與特種氣體間相鄰的控制室內;2 電氣控制室應以耐火極限不小于3.0h的隔墻和不低于1.50h的樓板與特種氣體間隔開,穿越隔墻的管道孔隙應以防火材料填堵。1 儲存、供氣的氣瓶柜、氣瓶架、集裝格、臥式氣瓶、長管拖車;4.1.2 特種氣體工藝系統的設計應滿足電子產品生產工藝對特種氣體工藝參數、污染控制、使用安全的要求。

4.1.3 不相容的特種氣體的排氣管道不得接人同一排氣系統。4.1.4 不相容的特種氣體的排風管道不得接入同一排風系統。4.2.1 特種氣體系統的氣瓶柜、氣瓶架的設置應符合下列規定:1 氣瓶柜與氣瓶架可采用單工藝氣瓶外置吹掃氣源、雙工藝氣瓶外置吹掃氣源、雙工藝氣瓶內置吹掃氣源等多種結構配置;4 系統的供應能力應經過熱力學和流體力學計算核實;5 氣瓶柜閉門時應保持不低于100Pa負壓,柜內的排風換氣次數不得低于300次/h;6 自燃性、易燃性、毒性、腐蝕性氣瓶柜應在排風出口設置固定式氣體泄漏探測器;7 氣瓶柜柜體外殼鋼板厚度不應小于2.5mm,并應有防腐蝕涂層;8 氣瓶柜門應具備自動關閉功能,并應配備防爆玻璃觀察窗;氣瓶柜的固定螺栓設計應滿足當地地震設防烈度的要求;10 當氣瓶柜放置在有爆炸和火災危險環境時,其設計應符合現行國家標準(爆炸危險環境電力裝置設計規范》GB 50058 的有關規定。4.2.2 特種氣體的氣瓶柜、氣瓶架的氣體面板設置應符合下列規定:1 自燃性、易燃性、毒性、腐蝕性氣體面板應設有緊急關斷閥門,并應為常閉氣動閥門,位置應靠近氣瓶;2 氣瓶壓力大于0.1MPa的自燃性、易燃性、毒性、腐蝕性氣體面板應設有過流開關;3 自燃性、易燃性、毒性、腐蝕性氣體面板應設有惰性氣體吹掃、輔助抽真空裝置,真空管路應設止回閥;4.2.3 可燃和自燃性特種氣體的氣瓶柜應符合下列規定:1 當硅烷氣瓶使用直徑0.25mm限流孔時,氣瓶柜的排風換氣次數不得低于1200次/h,當使用直徑0.15mm 限流孔時,氣瓶柜的排風換氣次數不得低于400次/h,且氣瓶柜的負壓應連續監控;2 白燃性特種氣體的氣瓶柜應設置紫外、紅外火焰探測器;4 自燃性特種氣體的氣瓶柜應在氣瓶之間設置隔離鋼板。1 應設置獨立氣瓶儲罐或長管拖車等的壓力指示或鋼瓶稱重裝置、連接回型管、氣流控制的氣體面板、吹掃氮氣單元、電氣控制柜等裝置;2 大宗特種氣體系統的功能配備應符合本標準第4.2.1條的有關規定;4 減壓降溫效應顯著的氣體,應在減壓前對氣體進行預熱。4.2.5 液態特種氣體系統的設置應符合下列規定:1 應設置獨立的液體槽罐、液體輸送柜、連接回型管、驅動氣體單元、吹掃氮氣單元、電氣控制柜、重量計量等裝置;2 液態特種氣體系統宜利用驅動氣體壓力將液態特種氣體從槽罐輸送至液態特種氣體柜,或從液態特種氣體柜直接驅動輸送至用氣工藝設備,液態特種氣體亦可采用泵送;3 用氣點應設置鼓泡器或蒸發器,將液態特種氣體鼓泡或直接蒸發,以汽化形式輸送至工藝反應設備;4 液態特種氣瓶柜功能設置應符合本標準第4.2.1條的有關規定;5 具有自燃性和遇水反應性的金屬有機物前驅體液體,供應柜應設置相應滅火系統;底部應設置收集槽,并應放置吸附材料。4.2.6 自燃性、易燃性、毒性、腐蝕性特種氣體系統的閥門箱設置應符合下列規定:4.2.7 惰性及氧化性特種氣體系統的閥門盤設置應符合下列規定:4.2.8 負壓氣源特種氣體的氣瓶柜、氣瓶架的設置應符合負壓氣源特種氣體的特性。4.3.1 特種氣體系統吹掃氣體的設置應符合下列規定:1 自燃性、易燃性、毒性、腐蝕性特種氣體系統的吹掃氣體應與獨立的氣源連接,不得與公用氣源或工藝氣源系統相連;2 不相容性特種氣體系統的吹掃氣體不得共用同一氣源;4.3.2 吹掃氮氣的氣體面板應設有壓力調節閥、排氣管、高低壓截止閥、高低壓壓力指示裝置、安全閥。4.3.3 特種氣體系統的輔助抽真空裝置的設置應符合下列規定:2 抽真空用氮氣可由公用普通氮氣供給;自燃性和腐蝕性氣體,氮氣供應管道應設置止回閥和微漏閥。4.3.4 特種氣體排氣與廢氣處理的設置應符合下列規定:1 特種氣體系統的排氣管應設置氮氣稀釋與連續吹掃裝置;2 自燃性、易燃性、毒性、腐蝕性特種氣體的排空氣體應經過尾氣處理裝置處理,處理后的氣體應符合現行國家廢氣排放要求。4.3.5 特種氣體尾氣處理裝置的設置應符合下列規定:1 尾氣處理裝置的類型,應根據所處理的排氣中特種氣體的特性進行選擇,不相容特種氣體應分別設置尾氣處理裝置;2 尾氣處理裝置應靠近特種氣體柜、氣瓶架等特種氣體設備布置;3 特種氣體的尾氣處理方法宜采用干式吸附、濕式洗滌、加熱分解、燃燒、等離子分解、稀釋及以上幾種處理方式的組合。4.4.1 硅烷工藝系統的設計應根據下列因素確定:4.4.2 硅烷輸送系統應設有硅烷容器、氣體面板、閥門箱及連接管道。4.4.3 硅烷氣體面板應包括減壓過濾、吹掃、排氣、安全控制的功能。4.4.4 硅烷系統必須采用獨立的惰性氣源進行吹掃。4.4.5 硅烷閥門箱設置除應符合本標準第4.2.6條的規定外,還應配置惰性氣體吹掃裝置、氣體泄漏探測器和紫外紅外火焰探測器。4.4.6 硅烷系統的排氣裝置的設置應符合下列規定:2 排氣管應采用惰性氣體連續吹掃,吹掃氣體流速不得小于0.3m/s。4.4.7 硅烷連接管道鋼瓶側應設置常閉式緊急切斷閥,硅烷站的安全出口應設置手動緊急切斷按鈕,至少有一個手動緊急切斷按鈕與輸送裝置的距離不應小于4.6m。4.4.8 硅烷系統閥門、附件的設置應符合下列規定:1 硅烷輸送系統應采用金屬材質的波紋管閥、隔膜閥、調壓閥;2 硅烷輸送系統應根據流量配置不同直徑的限流孔板:3 硅烷系統應配置過流開關、緊急切斷閥,調壓閥的加熱裝置應根據流量核算確定。5.1.1 應用多種特種氣體的生產廠房宜設特種氣體管理系統,并應符合下列規定:1 特種氣體管理系統應配置特種氣體的連續檢測、指示、報警的功能,并應能記錄、存儲和打印;2 特種氣體管理系統宜為獨立的系統,應具有特種氣體探測、應急處理、工作管理、監視、數據傳輸與處理的功能;3 特種氣體管理系統宜與工廠設備管理控制系統和消防報警控制系統通過數據總線相連。5.1.2 特種氣體管理系統應設在全廠動力控制中心,在消防控制室和應急處理中心宜設特種氣體報警顯示單元和集中應急閥門切斷控制盤。5.1.3 特種氣體氣瓶柜、氣瓶架、閥門箱、閥門盤的可編程控制器的通信接口應與氣體管理系統連接。5.2.1 儲存、輸送、使用特種氣體的下列區域或場所應設置特種氣體探測裝置:1 自燃性、易燃性、劇毒性、毒性、腐蝕性氣體氣瓶柜和閥門箱的排風管口處;2 生產工藝設備的自燃性、易燃性、劇毒性、毒性、腐蝕性氣體閥門箱的排風管口處,工藝設備的排風管口處;3 生產工藝設備的特種氣體的廢氣處理裝置排風出管口處;5 自燃性、易燃性、劇毒性、毒性、腐蝕性氣體設備間;6 其他可能發生泄漏的自燃性、易燃性、劇毒性、毒性、腐蝕性氣體的環境。5.2.2 易燃性、自燃性特種氣體探測系統、有毒氣體檢測裝置應設置一級報警或二級報警。5.2.3 自燃性、易燃性、劇毒性、毒性氣體、氧氣檢測裝置報警設定值應符合下列規定:1 自燃性、易燃性氣體的一級報警設定值不應大于25%易燃性氣體爆炸濃度下限值,二級報警設定值不應大于50%易燃性氣體爆炸濃度下限值;2 劇毒性、毒性氣體的一級報警設定值不應大于 50%空氣中有害物質的最高允許濃度值一時間加權平均容許濃度(TLV-TWA),二級報警設定值不應大于100%空氣中有害物質的最高允許濃度值一時間加權平均容許濃度(TLV-TWA);3 設在惰性氣體間的氧氣探測器,其一級報警設定值不應小于19.5%氧氣體積濃度(V/V),二級報警設定值不應小于18%氧氣體積濃度(V/V);4 二氧化碳氣體系統宜設二氧化碳氣體探測器,其報警設定值應為5000ppm。5.2.4 自燃性、易燃性、劇毒性、毒性氣體、氧氣檢測裝置的檢測報警響應時間應符合下列規定:1 自燃性、易燃性氣體檢測報警采用擴散式應小于20s,吸入式應小于 15s;2 劇毒性、毒性氣體檢測報警采用擴散式應小于40s,吸入式應小于20s;3 氧氣檢測報警采用擴散式應小于20s,吸入式應小于15s。5.2.5 當特種氣體相對密度小于或等于0.75時,特種氣體探測器應同時設置在釋放源上方和廠房最高點易積氣處。當特種氣體相對密度大于0.75 時,特氣體探測器應設置在釋放源下方離地面0.3m~0. 5m處。5.2.6 硅烷排風管道的氣體探測器的報警設定值,應小于或等于50ppm,并應與硅烷氣源的自動切斷閥聯鎖;硅烷站環境氣體探測器的報警設定值應小于或等于5ppm,環境氣體探測器報警時,硅烷控制系統不應自動切斷硅烷輸送管路。5.2.7 有機金屬前軀體材料應設置相應的偵測及火災報警裝置,當無對應偵測器時,應根據其分解物選擇偵測器。5.3.1 自燃性、易燃性、劇毒性、毒性氣體的儲存、分配及使用場所的安全設施應符合下列規定:2 生產廠房入口處、氣瓶柜間入口處、潔凈室內宜設置安全管理顯示屏;3 使用場所內及相關建筑主入口、內通道等處應設置燈光閃爍報警裝置,燈光顏色應與其他燈光報警裝置相區別;4 入口處應設緊急手動按鈕,應急處理中心室也應設緊急手動按鈕;5 用于自燃性、易燃性、劇毒性、毒性氣體的儲存、分配及使用場所的監控視頻圖像宜預留通過網絡接入政府安全監督、管理部門的接口,且監控視頻圖像存儲時間不應低于30d。5.3.2 在地震多發地區,使用特種氣體的主要生產車間宜設置地震探測裝置,地震探測信號應與特種氣體探測系統相連。5.3.3 特種氣體站房內應在氣瓶柜的基座上設置一臺地震探測裝置,并應以氣體站房為基準點,等距離三角形延伸廠區內另外兩點設置地震探測裝置。地震探測裝置不得設置于人員進出頻繁的地點,并應避免受外力干擾而造成誤動作。5.3.4 封閉的自燃性、易燃性氣體的特種氣體間宜設置防爆紫外、紅外火焰探測器。5.3.5 特種氣體站房應配置防毒面具、自給式呼吸器等安全防護設施。5.3.6 特種氣體站房屋頂最高點處應設置明顯的風向標。5.4.1 特種氣體探測系統在確認氣體泄漏時,應自動關閉相關部位的氣體切斷閥,并應接受反饋信號,特種氣體站房的事故通風裝置應與其氣體泄漏和氣體切斷信號聯鎖。5.4.2 特種氣體探測系統確認氣體泄漏時,應自動啟動泄漏現場的聲光報警裝置,該聲光報警應有別于火災報警裝置,并應自動啟動應急廣播系統。5.4.3 特種氣體探測系統確認氣體泄漏后,應關閉有關部位的電動防火門、防火卷簾門,自動釋放門禁,可聯動閉路電視監控系統,應啟動相應區域的攝像機,并應自動錄像。5.4.4 地震探測裝置探測到里氏5級以上地震,且兩臺地震探測裝置同時報警時,特種氣體管理系統確認收到的信號后,應啟動現場的聲光報警裝置;同時,應關閉氣瓶柜、氣瓶架、閥門箱、閥門盤的切斷閥門。5.4.5 室外大宗硅烷系統的鋼瓶區域內必須設置紫外、紅外火焰探測器;室內硅烷輸送系統應采用火焰探測器或感溫探測器。6.1.1 特種氣體管道輸送系統應包括特種氣體儲存、分配管道系統、工藝設備和尾氣處理系統的管道以及管件、閥門、過濾器、減壓裝置、壓力釋放裝置、壓力監測裝置等部件。6.1.2 生產廠房內特種氣體管道的主干管,應敷設在技術夾層或技術夾道內;當與水電管線共架時,特種氣體的管道宜設在水、電管線上部。6.1.3 生產廠 房潔凈室內的自燃性、易燃性和毒性特種氣體管道應明敷,并應采用焊接。6.1.4 特種氣體穿過生產區墻壁 與樓板處的管段應設置套管,套管內的管道不得有焊縫,套管與管道之間應采用密封措施。易燃性、毒性、腐蝕性特種氣體管道的機械連接處,應置于排風罩內。6.1.5 自燃性、易燃性、毒性特種氣體管道應避免穿過不使用此類氣體的房間,當必須穿過時應設套管或使用雙層管。6.1.6 特種氣體管道不宜出現盲管及U形彎等死區。6.1.7 易燃性、氧化性特種氣體管道,應設置防靜電接地。6.2.1 特種氣體管道和管件應采用奧氏體不銹鋼無縫鋼管,內表面應進行潔凈和鈍化處理。6.2.2 腐蝕性氣體管道,宜采用二次真空電弧熔煉的奧氏體不銹鋼或鎳基合金材料的無縫鋼管,內表面應進行潔凈和鈍化處理。6.2.3 特種氣體閥門的密封座材質應與氣體性質匹配。6.2.4 雙層管的外層管道宜采用不銹鋼管道,內層管道應按所輸送特種氣體的性質匹配。6.2.5 特種氣體系統的排氣、尾氣真空管道宜采用普通不銹鋼管道,并應經過脫脂處理。6.2.6 氧化性氣體系統應采用專用禁油閥門、附件和管材,并應進行脫脂處理。6.3.1 特種氣體管道的設計應根據輸送流體的特性參數,并結合管道布置、環境等進行,并應符合現行國家標準《工業金屬管道設計規范》GB50316的有關規定。6.3.2 特種氣體管道的設計應符合用氣設備對流量、壓力的要求,并應符合現行行業標準《化工裝置工藝系統工程設計技術規定》HG/T 20570的有關規定。6.3.3 管材的壁厚應符合現行國家標準《流體輸送用不銹鋼無縫鋼管》GB/T 14976的有關規定。6.3.4 液態特種氣體水平管道的坡度不應小于0.3%,坡度應坡向供液設備或收集器。6.3.5 具有自燃性、劇毒性、強腐蝕性的特種氣體,宜采用雙套管設計。6.3.6 低蒸汽壓特種氣體的管道應設置伴熱和保溫措施,加熱溫度不宜超過50℃。6.3.7 特種氣體管道宜采用全自動軌道焊接。閥件或管件連接處應采用徑向面密封連接,不宜采用螺紋或法蘭連接。6.3.9 特種氣體管道連接用密封墊片宜選用不銹鋼或鎳墊片,墊片的材質與特種氣體的性質應相容。6.3.10 特種氣體輸送系統易產生顆粒的閥件下游宜安裝過濾器。6.4.2 特種氣體管道應以不同顏色、字體等標識氣體名稱、主要危險特性和流向,并應符合表6.4.2的規定。

6.4.3 管道標識的描述、順序和間距可根據實際情況進行調整,描述宜為內容物化學分子式、中文名、主要危險特性、流動方向(圖6.4.3)。6.4.4 標識的尺寸應按管徑確定,并應符合表6.4.4的規定,標識較長時,可根據實際需要增加標識長度。

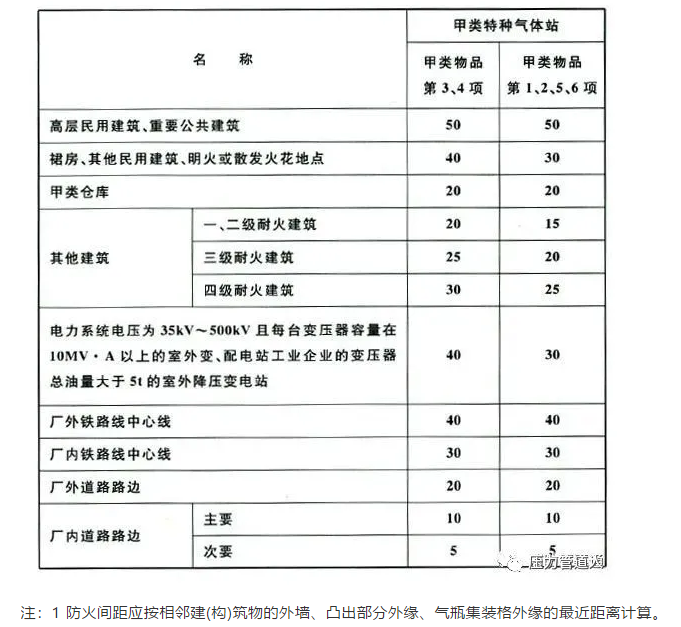

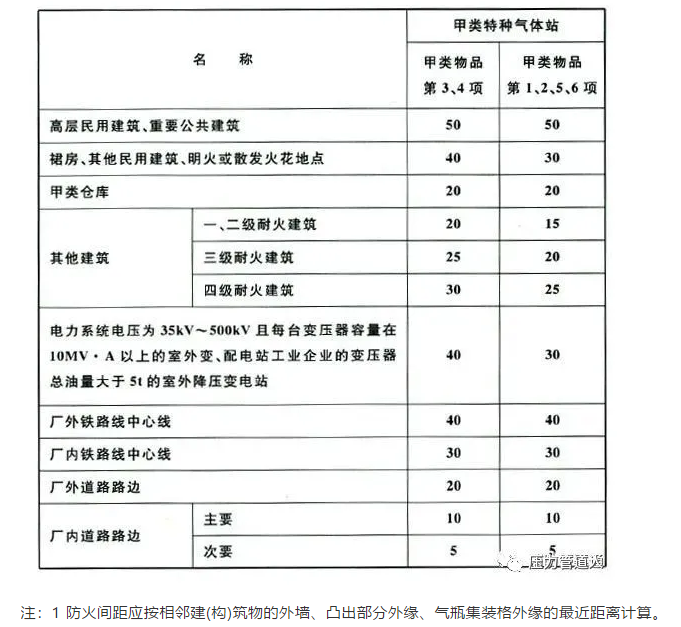

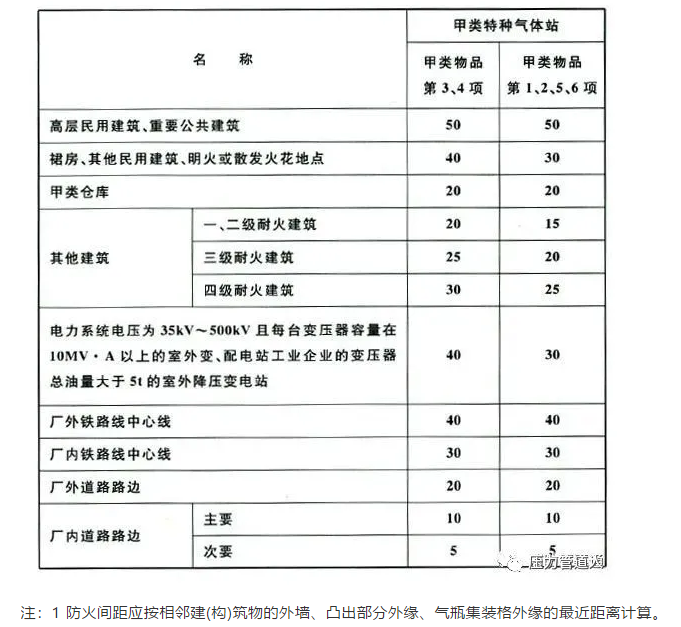

1 管道內徑小于或等于100mm的水平直管道,以人員視線為基準方位,應每隔3m粘貼一張;管道內徑大于100mm 的水平管道,以人員視線為基準方位,應每隔6m粘貼一張;2 管道內徑小于或等于100mm的垂直管道,應每隔 2m粘貼一張,并應以地面向上150cm 處為基準位置粘貼一張;管道內徑大于100mm的垂直管道,應每隔4m粘貼一張,并應以地面向上150cm處為基準位置粘貼一張;3 管道閥件、彎頭的連接處,工藝設備與管道的連接處,以及管道穿越墻、壁、樓板的兩側部分都應各粘貼一張;標識粘貼應整齊、牢固,水平管道的標識中心應相互對齊,垂直管道的標識上邊緣應對齊。1 特種氣體站應布置在輔助生產區,且遠離有明火或散發火花的地點;2 特種氣體站不得布置在人員密集地段和主要交通要道臨近處;3 特種氣體站的設置應方便運輸車輛和消防車輛的進出;4 特種氣體站的儲存、分配區域應設有防止車輛撞擊的保護措施;5 大宗硅烷站宜設置不燃燒體的實體圍墻,其高度不應小于2.0m。7.1.2 有爆炸危險的特種氣體站房的承重結構宜采用鋼筋混凝土或鋼框架、排架結構。鋼框架、排架結構應采用防火保護措施,腐蝕性特種氣體間的鋼結構、排架結構應采用防腐蝕保護措施。7.1.3 有爆炸危險的特種氣體站房間應設置泄壓設施,并應符合現行國家標準《建筑設計防火規范》GB 50016的有關規定。7.2.1 甲類特種氣體站與工廠建(構)筑物的防火間距,不得小于表7.2.1的規定。表7.2.1 甲類特種氣體站與工廠建(構)筑物的防火間距(m)

2 甲類特種氣體站與甲類倉庫之間的防火間距,當第3、4項物品使用儲量不大于2t,第12、5.6項物品使用儲量不大于5t時,不應小于12m。7.2.2 布置于生產廠房的甲、乙類特種氣體間的耐火等級不應低于二級,結構構件的耐火極限應該符合現行國家標準《建筑設計防火規范》GB 50016的有關規定。7.2.3 特種氣體站內的裝修材料應符合現行國家標準《建筑內部裝修設計防火規范》GB 50222的有關規定。7.2.4 有爆炸危險的特種氣體間與無爆炸危險房間之間,應采用耐火極限不低于4.00h的不燃燒體防爆墻分隔,防爆墻上不應開設門窗洞口;設置雙門斗相通時,門應錯位布置,門應為甲級防火門。7.2.5 特種氣體站的電氣控制室應設置在獨立的房間內:與硅烷氣瓶間等有爆炸危險的房間相鄰時,相鄰的隔墻不得有門窗、洞口,隔墻的耐火極限不得低于3.00h。7.2.6 當自燃性、易燃性特種氣體管道穿越防火隔斷時,應采用不燃材料將管道與防火隔斷之間的縫隙填實封堵,封堵材料的耐火等級與防火隔斷應相同。7.2.7 有爆炸危險的特種氣體房間的設計應符合下列規定:2 相鄰2個安全出口最近邊緣之間的水平距離不應小于5m,其中1個應直通室外;爆炸危險的特種氣體房間通向疏散走道處應設置門斗等防護措施,門斗隔墻為耐火極限不應低于2.00h 防火隔墻,門應采用甲級防火門;3 爆炸危險特種氣體的房間面積小于或等于100m2且同一時間的生產人數不超過5人時,可設置一個直接通往室外的出口。7.2.8 毒性、腐蝕性、惰性氣體間的設計應符合下列規定:2 相鄰2個安全出口最近邊緣之間的水平距離不應小于5m,其中1個應直通室外;毒性、腐蝕性、惰性氣體間通向疏散走道的門應為乙級防火門;3 毒性、腐蝕性、惰性氣體間的面積小于或等于150m2,且同一時間的作業人員不超過10人時,可設置一個直接通往室外的出口。1 硅烷站的建筑面積大于或等于19m2時,不得少于兩個安全出口;建筑面積小于19m2時,不得少于一個安全出口;2 硅烷站內任何地點到最近安全出口的距離不得大于23m。7.3.1 特種氣體站房凈高度宜大于4.5m,并應滿足設備與管道布置的要求;對于一些比空氣輕的氣體、混合氣體,可采用坡屋頂,并應在屋頂最高處保持通風良好。7.3.2 特種氣體房間的疏散門應采用平開門,并應向疏散方向開啟,疏散門應采用快開式推桿鎖,不得采用其他形式的鎖具。有爆炸危險房間的門窗應采用撞擊時不產生火花的材料制作。7.3.3 易燃性特種氣體相對密度小于或等于0.75時,特種氣體間上部應采取防止氣體集聚的措施。7.3.4 易燃性種氣體相對密度大于0.75時,特種氣體間應符合下列規定:1 應采用不產生火花的地面,并應平整、耐磨、防滑;8.1.1 特種氣體站房的電力負荷分級應符合下列規定:1 特種氣體站房除檢修插座電源外不應低于二級負荷;2 氣體管理與氣體探測系統應配置不間斷電源(UPS)。8.1.2 特種氣體站房中的爆炸性氣體環境內電氣設備選擇不應低于2區,并應符合現行國家標準《爆炸危險環境電力裝置設計規范》GB 50058的有關規定。8.1.3 特種氣體站房的照明燈具宜安裝在操作與維修通道處,不宜安裝在設備正上方,并應設置備用照明。8.2.1 特種氣體站的防雷分類不應低于第二類防雷建筑物,并應采取防直擊雷、防雷電感應和防閃電電涌侵人的措施。8.2.2 排放爆炸危險氣體或蒸氣的放散管、風管等物體的防雷應符合現行國家標準(《建筑物防雷設計規范》GB 50057中第一類防雷建筑物的防雷措施中對管口保護范圍的有關規定;突出屋面的排放無爆炸危險氣體或蒸氣的放散管、風管,以及裝有阻火器的放散管、排風管的防雷應符合現行國家標準《建筑物防雷設計規范》GB50057中第二類防雷建筑物的防雷措施中的有關規定。8.2.3 特種氣體管道在進出建筑物處應與防閃電感應的接地裝置相連。室外架空敷設的特種氣體管道,宜每隔 25m接地一次,其沖擊接地電阻不宜大于10Ω。8.2.4 特種氣體設備與管道應采取防靜電接地措施,在管道進出建筑物處、不同分區的環境邊界、管道分岔處及直管段每隔 30m處應設防靜電接地。8.2.5 設備接地端子、管道卡箍或法蘭與接地線之間,可采用螺栓緊固連接;對有振動、位移的設備和管道,連接處應加撓性連接線過渡。8.2.6 特種氣體系統的電氣設備工作接地、保護接地、防雷接地以及防靜電接地等不同用途接地采用聯合接地方式時,接地裝置的接地電阻值應按其中的最小值確定。8.2.7 防靜電接地為單獨接地時每組接地電阻宜小于100Ω。9.1.1 布置在特種氣體站房的給排水管道,應按照水溫和所在房間的溫度與濕度要求采取隔熱和防結露措施。9.1.2 特種氣體站房排出的有害廢水,不應直接排至市政管網。9.1.3 毒性、劇毒性、腐蝕性氣體的特種氣體間應在安全區域設置緊急沖身洗眼器。9.2.1特種氣體站、特種氣體間室內外消防的設計應符合現行國家標準《消防給水及消火栓系統技術規范》GB 50974 和《自動噴水滅火系統設計規范》GB 50081的有關規定。9.2.2 特種氣體站、特種氣體間應配置手提滅火器,配置應滿足現行國家標準《建筑滅火器配置設計規范》GB 50140的有關規定。9.2.3 特種氣體站、特種氣體間應設置自動噴水滅火系統,噴水強度不應小于 8L/(min·m2),保護面積不應小于160m2,當實際站房面積小于160m2時,可按實際面積計算。9.2.4 特種氣體柜帶有白動噴水冷卻裝置時,在廠房內設置的自動噴水滅火系統應為該系統預留管道和信號閥。9.2.5 特種氣體站、特種氣體間內存儲的特種氣體與水可能發生劇烈反應時,該特種氣體間不得采用水消防系統。1 發生硅烷火災時,應緊急切斷硅烷氣源,在未切斷氣源的情況下,嚴禁撲滅硅烷火焰;2 發生硅烷火災時,應使用水對鋼瓶、儲罐等進行冷卻;4 硅烷站應設置室外消火栓,室外消火栓應設置在距大宗鋼瓶46m之內。1 硅烷的輸送系統應設置雨淋系統,雨淋系統可采用手動啟動方式,也可采用自動啟動方式,啟動裝置的位置應遠離存儲硅烷的設備;2 雨淋系統設計的噴水強度不應小于12L/(min·m2),火災延續時間不應小于 2h;雨淋系統保護部位應包括硅烷鋼瓶瓶身、大宗硅烷儲罐本體;4 當硅烷站設有屋頂等防雨措施時,建筑物本身可采用自動噴水滅火系統進行保護。設計噴水強度不應小于16L/(min·m2),保護面積不應小于260m2,當實際站房面積小于260m2時,可按實際面積計算;9.2.8 存儲、分配和使用硅烷的房間應設置自動噴水滅火系統。設計噴水強度不應小于12L/(min·m2),保護面積不應小于260m2,當實際房間面積小于260m2時,可按實際面積計算。9.3.1 特氣體站房應設置連續的機械通風,通風量應滿足氣瓶柜的排風要求,且特種氣體站房通風換氣率不應低于18m3/(h.m2)。9.3.2 特種氣體氣瓶柜、閥門箱應設置機械排風裝置。9.3.3 凡屬下列情況之一時,特種氣體站房應分別設置排風系統:1 兩種或兩種以上的特種氣體混合后能引起燃燒或爆炸時;2 特種氣體混合后發生化學反應,形成更大危害性或腐蝕性的混合物、化合物時;9.3.4 大宗特種氣體站房應設置事故通風,事故通風量宜根據事故泄漏量計算確定,但房間換氣次數不應小于12次/h。事故通風應與特種氣體站房環境探測器進行聯鎖,并應在特種氣體站房外設置事故通風緊急按鈕。9.3.5 硅烷氣瓶柜、閥門箱的排風量計算應符合下列規定:1 氣瓶柜內、閥門箱的硅烷泄漏量應按照硅烷限流孔直徑和最大儲存壓力計算:2 排風量應滿足氣瓶柜內的硅烷體積濃度小于0.4%。9.3.6 硅烷氣瓶組直接安裝在封閉的房間時,房間排風量計算應符合下列規定:1 房間內的硅烷泄漏量應按照硅烷限流孔直徑和最大儲存壓力計算;2 排風量應滿足房間內的硅烷體積濃度小于0.4%。9.3.7 易燃性、毒性、腐蝕性氣瓶柜、閥門箱的排風口與主排風管道連接的支管應采用剛性風管。氣瓶柜、閥門箱的排風管路上不應設置防火閥。大宗有毒性氣體容器出口閥門部位應設置抽風罩。9.3.8 特種氣體間排風口位置應根據特種氣體特性確定,當相對密度小于或等于0.75時,排風口應設置在房間上部,當相對密度大于0.75 時,排風口應設置在房間的下部。9.3.9 特種氣體設備排風和站房排風,應根據排風的危害性和濃度設置處理裝置。9.3.10 特種氣體間通風系統應設置備用機組。特種氣體間通風系統電源應設置應急電源。9.3.11 特種氣體站房宜設置空調系統,并應符合下列規定:1 室內溫度、濕度設計參數應滿足氣瓶柜的要求,當氣瓶柜無具體要求時,室內設計參數宜滿足溫度為 23℃±5℃C,濕度為30%~70%的環境要求;9.3.12 空調風管不應穿越特種氣體間之間的分隔墻。9.3.13 空調系統宜設置備用空調機組,或采用措施保證在空調機組維護或故障時,能滿足特種氣體房間的通風要求。9.3.15 特種氣體設備及站房排風管道及空調風管應采用不燃材料制作,保溫應采用不燃或難燃材料,腐蝕性特種氣體的排風管道應采用耐腐蝕材料制作。9.3.16特種氣體設備排風管道、站房通風管道及空調風管應設置防靜電接地裝置。9.3.17 特種氣體站房排風系統不得與火災報警系統聯動控制;火災發生時,嚴禁關閉排風系統。10.1.1 特種氣體系統工程施工應符合現行國家標準《工業金屬管道工程施工規范》GB50235、《工業金屬管道工程施工質量驗收規范》GB 50184、《現場設備、工業管道焊接工程施工規范》GB 50236和《現場設備、工業管道焊接工程施工質量驗收規范》GB50683 的有關規定。10.1.2 特種氣體系統使用的不銹鋼管道應采用自動軌道氬弧焊機焊接,高純氬氣保護。10.1.3 安裝和試驗檢測用計量器具應經檢驗合格并在有效期內使用。10.1.4 特種氣體系統工程施工前應編制專項施工方案,并應經業主審批后實施。10.1.6 設備材料進場驗收、焊接樣品鑒定時,建設單位技術人員應在場檢驗確認。10.2.1 氣瓶柜、氣瓶架、閥門箱、閥門盤進場驗收應符合下列規定:1 外包裝上應具有防止傾倒、輕放、防雨標識、防震標識,并應完整無損;2 表面應平整光潔、色澤一致、無毛刺、無劃痕、無銹蝕、不起鼓;柜體頂部應設抽風口,柜門下方應設可調節空氣過濾網進風口;3 面板上應有氣體的名稱、化學式、濃度、化學性質和危險標志的標識,并應有管線、閥體及附件相互連接的系統圖;同時,應配有與其對應的操作手冊;4 內部引出的管路和閥件接口應用專用管帽和堵頭封堵;5 在運輸過程中盤面內應保有不低于0.1MPa(表壓)壓力的氮氣;6 閥門、儀表與面板之間應有專用閥門支撐件,支撐件材質應采用不銹鋼;不得將閥門、儀表等直接用螺栓固定在面板上。10.2.2 尾氣處理裝置進場驗收應符合下列規定:1 尾氣處理裝置進場應對外觀、外形尺寸、構成、接口、銘牌、氣密試驗、閥門動作、信號傳輸等性能進行檢查和核對;2 尾氣處理裝置的主要組成件、附件應符合設計與合同的要求,隨機資料和專用工具應齊全;3 酸堿中和裝置的洗滌塔、風機、泵、控制盤、酸(堿)儲罐以及連接管路等應進行外觀檢查,隨機資料應齊全;4 尾氣處理裝置、風機、泵的出廠合格證、性能測試報告,銘牌、標識應齊全;5 系統流程圖、控制原理圖、設備使用說明書應齊全。10.2.3 管道、管件和閥門進場驗收應符合下列規定:1 在非潔凈室全數目測檢查管道外包裝,不得有破損、變形;2 檢查合格的管道、管件及閥門搬入潔凈室前,應在緩沖間(前室)去除外包裝薄膜;搬入潔凈室后,應按種類、規格分別存放在潔凈室的貨架上,不得直接放在地面上。潔凈室的潔凈度宜優于或等于7級(0. 5μm);3 進場的管道、管件和閥門應有產品規格、型號、合格證、材質證明、使用說明書、檢驗報告。10.2.4 管道、管件和閥門應在潔凈室內進行內包裝開封檢查,并應符合下列規定:1 管道、管件、閥門應有獨立的內包裝,端口均應裝有防塵帽;3 管道外觀檢查應按全數的5%以上抽查,規格尺寸、壁厚,圓度、端面平整度等應符合產品的技術要求;4 材質檢查宜采用便攜式金屬光譜分析儀檢查,每批每種規格應隨機抽查5%以上,且不得少于1件,其化學成分應符合材質質量保證書及相關要求;5 管道、管件內表面粗糙度應采用樣品比較法在管道兩端檢查,每批每種規格應隨機抽查5%以上,且不得少于1件,有不合格時應加倍抽查;6 管道內壁平均表面粗糙度Ra及最大表面糙度Rmax應滿足設計文件的要求。10.3.2 氣瓶柜氣瓶架就位找平、找正后,應固定牢固。10.3.3 氣瓶柜和氣瓶架的垂直度偏差不應大于1.5%成列盤面的垂直度偏差不應大于5mm。10.3.4 氣瓶柜的安裝應確保柜門開關自如,不得扭曲變形、關閉不嚴。10.4.1 閥門箱和閥門盤應固定在專用支座上或固定支架固定在梁、柱與墻上,不得將閥門箱直接固定在地面上。10.4.2 閥門箱和閥門盤的支座宜采用專用鍍鋅型鋼、專用噴塑型鋼或專用不銹鋼型鋼裝配式連接,不宜采用焊接。10.4.3 閥門箱和閥門盤的垂直度偏差不應大于1.5‰,成列盤面的垂直度偏差不應大于5mm。10.4.4 閥門箱與閥門盤就位找平后,應固定牢固。10.4.5 連接閥門與閥門盤、閥門箱的螺栓應為不銹鋼螺栓,不得將閥門和管道系統與任何未經處理的碳鋼件直接接觸。10.5.1 尾氣處理裝置安裝應符合現行國家標準《機械設備安裝工程施工及驗收通用規范》GB50231的有關規定。10.5.2 尾氣處理裝置的基礎應堅固平整,水平度不得大于3‰。10.5.3 每個系統的管線及閥門都應貼上顯著的正確標識,閥門應開關靈活,鎖定裝置應可靠。10.5.4 干式尾氣處理裝置及純化器安裝時,應防止吸附劑長期接觸空氣。10.6.1 特種氣體管道下料、預制應符合下列規定:1 工作人員應穿戴潔凈服、潔凈口罩、潔凈無塵手套在潔凈室內進行下料、預制等各項操作,不得用裸手接觸管口及管道內壁;2 管外徑小于或等于1/2”的管道切割應使用不銹鋼管切管器,切割后應以平口機處理管口,并應用專用倒角器去除管口內外毛刺,管口端面應垂直、不變形,滿足不加絲自動軌道氬弧焊要求;不得使用塑料管割刀替代;3 平口機處理管口時應將管口向下,并應在另一端管口用高純氮氣快速吹掃,不得將剛平口處理的管口向上;4 管外徑大于1/2"的管道切割應采用不銹鋼管潔凈專用切割機,切割時不得使用潤滑油:切口端面應垂直、無毛刺、不變形;滿足不加絲自動軌道氬弧焊要求;不得使用手工鋸、砂輪切割機切割;5 管道切管作業時,應分別從兩端管口將高純氮氣或氬氣通入管內,并不得損傷管道外壁;6 管口倒角作業時,不得損傷管道內壁,并不得采用什錦銼對管口進行倒角;7 管道吹掃完畢,應使用不產塵的潔凈布沾上異丙醇或無水乙醇將切割管口清洗干凈,應迅速用潔凈防塵帽或潔凈膠帶將管口封堵;8 切割結束后,剩余管材應以潔凈防塵帽封或潔凈膠帶堵后裝入包裝袋中;9 管道預制焊接總長度不應超過12m,預制時應放置在專用支座上,支點數量不得少于4個;管道運輸時每3m長度應設一個支點。1 按照管道系統單線圖,應將規定尺寸的管段及預制好的管道有序放在管架上,用專用夾具定位后進行預連接,并應通入適量的高純氬氣進行保護;2 支架宜采用碳鋼噴塑、不銹鋼、熱鍍鋅C型鋼或鋁合金的槽式橋架組合;3 支架應采用機械切割,不得氣割,切割后的端頭應倒角并涂環氧漆后加蓋塑料封頭;4 當采用有蓋槽式不銹鋼橋架或鋁制橋架時,應采用樹脂薄板將橋架與鋼制綜合支架隔離;5 管外徑小于或等于1/2“管道宜采用a型不銹鋼管卡或鍍鎳電工管卡;大于或等于3/4”管道宜采用U型不銹鋼管卡或帶塑料管束的鍍鋅P型卡;6 管外徑大于1/2”的管道彎頭應采用成品彎頭;管外徑小于或等于1/2”的彎頭可在現場使用專用彎管器揻制,BA級管道彎頭彎曲半徑不應小于管外徑的3倍,EP級管道彎頭彎曲半徑不應小于管外徑的5倍,公、英制彎管器不應混用;7 不銹鋼管道密封接頭的密封墊片應根據氣體的性質采用不銹鋼墊片或鎳墊片,嚴禁采用非金屬墊片、有劃傷的墊片以及將使用過的墊片,在同一密封面應采用一個墊片;8 特種氣體管道與用氣生產工藝設備之間的連接應采用不銹鋼管道面密封接頭或自動軌道氬弧焊機焊接,不得采用非金屬軟管;管道穿墻部位應設套管,并應以難燃材料填充套管與管道之間的間隙:同時應對穿墻部位加以密封。1 施工單位在工程開工前應對參加該工程的焊工進行認證,并應向建設單位提交管道焊接樣品、焊接合格確認單,經建設單位項目技術負責人簽字確認后方能進行焊接施工,施工單位應保留合格的焊接樣品和記錄;2 應使用自動軌道氬弧焊機焊接,所用氬氣純度不得小于99.999%,焊接用氣體應加裝可調節流量計顯示氣體流量,內保護氣應裝壓力計監測管內壓力;3 在正式焊接前、更換焊頭后、更換鎢棒后、改變焊接管徑、焊機電源關閉重新啟動后都應進行焊接測試,焊接測試樣品經質量檢驗員檢查合格并填寫焊接合格確認單后方可正式施焊;在結束焊接前也應進行焊接測試,并應檢查正式施焊后所焊焊接接頭是否合格;4 焊接前應編制焊接工藝規程和繪制系統的單線圖,單線圖上應對焊接接頭進行編號,編號應與焊接記錄的焊接接頭編號一致;5 應嚴格按照焊接工藝規程要求進行焊接,焊接過程中應做好焊接記錄,焊接接頭處應標明焊接時間、焊工姓名或焊工鋼印號、焊接接頭編號、介質名稱;6 對接接頭組對時應對稱均勻,接頭錯邊量不應大于管壁厚度的10%,且管道不得在焊接接頭的位置彎曲;7 管外徑大于或等于1"時,焊接前應先采用手工氬弧焊機進行不加絲對稱點焊預連接,點焊時管內應通入高純氬氣進行保護,點焊后應對焊點進行潔凈處理,并應用潔凈膠帶密封焊接接頭;8 焊機應采用專用配電箱,當電源電壓不穩定時應采用自動穩壓裝置供電。焊機本體應可靠接地;9 焊接時的保護氣體流量應以做焊接樣品的保護氣體流量為基準;施工過程中應連續充氣保護。施工中斷時可降低充氣流量,但應確保管內呈正壓;10 每一個系統焊接完成后,均應充高純氣或氮氣正壓保護;11 外焊縫寬度應為管壁厚度的2.5倍~4.0倍,內焊縫寬度不應小于外焊縫寬度的2/3倍,焊縫不應有裂紋、未焊透、未熔合焊接缺陷,不得有氣孔、夾渣、咬邊等缺陷。焊縫錯邊量不應大于管壁厚度的10%,管內、外焊縫凹、凸起高度不應大于管道壁厚的10%。10.6.4 低蒸汽壓特種氣體管道施工除應符合本標準第10.6.1條~第10.6.3條的規定外,還應符合下列規定:10.6.5 雙層管特種氣體管道施工除應符合本標準第 10.6.1條~第 10.6.3條的規定外,還應符合下列規定:1當雙層管焊接施工時,應先實施內管的焊接,并在焊接接頭處應安裝滑套;2 當雙層管焊接外管及滑套時,內管和外管都應充高純氬氣保護,宜采用自動軌道氬弧焊機焊接;3 內管焊接完成后應先做壓力試驗和氦檢漏,確認內管無泄漏后,方可焊接外管上的滑套;4 雙層管的內管和外管之間應安裝彈簧進行隔離,內管和外管不得直接接觸;5雙套管施工宜采用分段隔絕的方式施工,從氣瓶柜到閥門箱的外層套管不得全部相通。10.7.1 改建、擴建、拆除特種氣體管道工程的施工應符合下列規定:1 施工單位在開工前應編制施工方案;內容應包含重點部位、作業過程注意事項,危險作業過程的監控,應急預案,緊急聯系電話和專門負責人,對潛在的危險應向施工人員進行詳盡的技術交底;2 生產區與施工區之間應采取臨時隔離措施及設置危險警示標志,施工人員不得進入與施工無關的區域;3 施工現場應有業主和施工方的技術人員在場,閥門的開關動作、電氣開關動作、氣體置換操作等都應由專人在業主技術人員的指導下完成,未經許可,不得操作;切割改造工作時應提前在被切割管道全線和切割處明顯標識,標識管道現場需得到業主和施工方的技術人員確認。10.7.2 施工前應將管道內的特種氣體用高純氮氣完全置換,被置換出的氣體應經過尾氣處理裝置處理,達標后排放。10.7.3 施工完畢、測試合格后,應將管道系統內充入0.1MPa(表壓)的高純氮氣。11.1.1 特種氣體系統驗收應包括設備驗收、管路系統驗收和氣體探測(監控)系統驗收等。11.1.2 特種氣體系統的驗收應符合現行國家標準《工業金屬管道工程施工質量驗收規范》GB50184 和《工業金屬管道工程施工規范》GB 50235的有關規定。11.2.1 設備驗收應按照設備工藝流程圖、配置表以及鋼瓶容器接口形式、使用壓力等級等參數對設備內部的管路流程、各部件的選型和安裝等進行檢驗。11.2.2 設備驗收應檢查設備出廠的測試檢驗報告,設備定位安裝后宜對盤面再次進行壓力、氨檢漏測試。11.2.3 設備供應商應提供合格的現場設備功能調試報告與操作手冊,監控部件的功能、參數設置和聯鎖、聯動作用等應符合設計要求。11.2.4 安裝在防爆區域內的設備,其電器部件應符合相關防爆要求。11.2.5 尾氣處理設備的驗收應包括外觀檢查,工藝流程檢驗,設備部件功能測試,設備供應商應提供合格的現場設備功能調試報告與操作手冊。11.3.1 管路安裝完成后應首先進行包括管件的安裝位置和方向,彎頭揻制,焊接質量的外觀檢查。11.3.2 管路外觀檢查合格后,應按規定進行壓力,氦檢漏,顆粒,水分,氧分等5項測試,測試合格后應提交相應測試報告并得到相關人員的簽字認可。11.3.3 管路及系統驗收應檢查其組成部件的質量文件,施工過程中的焊樣、焊接日志應完整并具有可追溯性。11.3.4 系統驗收前應先確定現場所有缺失項都已整改完成并得到相關人員簽字確認,所有竣工文件資料都已提交相關部門。文件的檢驗應包括但不僅限于竣工圖紙,最終技術標準,報審、報驗報告,焊接日志,測試、調試報告,操作說明書。11.4.1 特種氣體探測器安裝完成后,應檢查探測器的數量、類型、標定時間、報警設定和安裝位置、取樣管長度、排放管排放位置、電源信號接線,出廠質量文件等內容。11.4.2 根據控制邏輯圖,應對探測器的報警和切斷輸出信號進行點對點模擬測試,并應保證聯動控制和聲光報警正確動作。11.4.3 監控系統的驗收應檢查包括電腦內存和硬盤容量、CPU選型、控制箱面板、輸入輸出設備位置和數量、電纜規格、電源、接地等設施應符合設計文件的規定。11.4.4 測試軟件系統圖形應與實際系統應一致,系統內的各項設置應符合設計要求。A.0.1 順序宜采用內向檢漏法、閥座檢漏法、外向檢漏法。A.0.2 內向檢漏法(噴氦法)應采用管道內部抽真空,外部噴氦氣的方法檢漏,測試管路系統的泄漏率。A.0.3 閥座檢漏法應采用閥門上游充氦氣,下游抽真空的方法檢漏,測試管路系統的泄漏率。A.0.4 外向檢漏法(吸槍法)應采用管路內部充氦氣或氦氮混合氣,外部應采用吸槍檢查漏點的方法檢漏,測試管路系統的泄漏率。A.0.5 氦檢漏儀表應采用質譜型氦檢測儀,其檢測精度不得低于1X10-10mbar·L/s。A.0.6 特種氣體系統氫檢漏的泄漏率應符合下列規定:1 內向測漏法測定的泄漏率不得大于1X10-9mbar·L/s;2 閥座測漏法測定的泄漏率不得大于1X10-6mbar·L/s;3外向測漏法測定的泄漏率不得大于1X10-6mbar·L/s。A.0.7 氦檢漏發現的泄漏點經修補后,應重新經過氣密性試驗合格后,然后按規定再進行氨檢漏。A.0.9 系統測試完畢,應充入高純氮氣或氣,并應進行吹掃。附錄B 電子工業用特種氣體的主要物化性質(單一氣體)表B 電子工業用特種氣體的主要物化性質(單一氣體)

1 為便于在執行本標準條文時區別對待,對要求嚴格程度不同的用詞說明如下:3) 表示允許稍有選擇,在條件許可時首先應這樣做的:4) 表示有選擇,在一定條件下可以這樣做的,采用“可”。2 條文中指明應按其他有關標準執行的寫法為:“應符合….的規定”或“應按……執行”。《工業金屬管道工程施工質量驗收規范》GB 50184《機械設備安裝工程施工及驗收通用規范》GB 50231《現場設備、工業管道焊接工程施工規范》GB 50236《現場設備、工業管道焊接工程施工質量驗收規范》GB 50683《化工裝置工藝系統工程設計技術規定》HG/T 20570